Investigación de problemas de válvulas especiales

Feb 28, 2022

En los últimos años, la industria de válvulas de China se ha desarrollado rápidamente, pero en el campo de las válvulas especiales de alta gama, todavía hay una gran brecha en comparación con los países extranjeros. Con el fuerte apoyo de las políticas nacionales, las empresas de fabricación constantemente innovan, digieren y absorben tecnologías extranjeras avanzadas, y desarrollan una gran cantidad de empresas que dominan los materiales, el diseño, la fabricación y otras tecnologías centrales de válvulas de alta gama, como Newway, CNNC, Jiangsu Shentong, Dawson, etc. Sin embargo, todavía hay una gran brecha en comparación con países extranjeros en los campos de la energía nuclear, válvulas de bola soldadas de gran diámetro de tuberías de larga distancia, válvulas de alta temperatura y alta presión en la industria petroquímica y algunos materiales especiales y válvulas de gama alta no estándar. Este artículo presenta los problemas existentes y las dificultades técnicas de las válvulas especiales en la actualidad. Resume y mejora los materiales, el diseño y la fabricación de válvulas para medios corrosivos, válvulas para baja temperatura y ultrabaja temperatura y válvulas para alta temperatura y alta presión, respectivamente.

Problemas e Investigación de Válvulas Especiales

1. Válvula de medio corrosivo

Algunos datos muestran que la pérdida económica causada por el reemplazo de válvulas debido a la corrosión en los Estados Unidos en un año determinado es de aproximadamente 120 millones de dólares estadounidenses, y la pérdida causada por la corrosión por ácido bórico es de aproximadamente 93 millones de dólares estadounidenses. Se puede ver que la corrosión de las válvulas es muy dañina para la vida útil y el rendimiento de seguridad de las válvulas. La corrosión de válvulas incluye principalmente corrosión electroquímica, corrosión por picaduras, corrosión por tensión, fragilización por hidrógeno, etc., entre las cuales la corrosión electroquímica representa una gran proporción. Muchos medios son corrosivos, incluso si el mismo medio, bajo diferentes temperaturas, concentraciones y presiones, tiene diferentes índices y grados de corrosión en las válvulas. Li Shulin mencionó que la corrosión por sulfuro de hidrógeno, corrosión por dióxido de carbono y corrosión por iones de cloruro son los tres tipos principales de corrosión que enfrentan los equipos de producción de petróleo bajo el agua. Además, para satisfacer las necesidades de eliminación de cera y prevención de incrustaciones, la corrosión compleja causada por la adición de varios reactivos químicos y la superposición de varios factores es la razón principal de la falla de las válvulas subacuáticas. En vista de los tipos de corrosión anteriores, muchos académicos han investigado mucho sobre la prevención de la corrosión de válvulas.

(1) Seleccionar materiales de válvula adecuados de acuerdo con las condiciones de servicio, como acidez, concentración y corrosividad del medio. Por ejemplo, las válvulas de acero al carbono básicamente no se corroerán con ácido sulfúrico concentrado, pero cuando la concentración de ácido sulfúrico es inferior al 50%, la tasa de corrosión del acero al carbono no será rápida. El acero inoxidable tiene buena resistencia a la corrosión, pero se producirá una corrosión grave en ácido nítrico concentrado con más del 96%.

(2) Mejorar y optimizar las partes corrosivas de la válvula. Partiendo del diseño, se optimizan las partes de la válvula que son fáciles de corroer, como por ejemplo, no utilizar en la medida de lo posible la conexión roscada, evitar la estructura cóncava, colocar orificios de drenaje en la medida de lo posible, etc., para evitar la corrosión. causado por la falta de flujo del medio.

(3) Tecnología de tratamiento de superficies de válvulas. En vista del alto costo y el difícil procesamiento de materiales con buena resistencia a la corrosión, la tecnología de tratamiento de superficies es uno de los métodos más utilizados en la actualidad, es decir, colocar una capa de material resistente a la corrosión en la superficie interna de la válvula para evitar contacto directo entre el metal de la válvula y el medio, evitando así la corrosión y mejorando la resistencia a la corrosión de la válvula. El material de flúor es un excelente material resistente a la corrosión. En la actualidad, el politetrafluoroetileno (PTFE), el politetrafluoroetileno (FEP) y el politricloroetileno (PCTFE) son los materiales más utilizados. Las características físicas específicas se muestran en la Tabla 1. Desde el punto de vista de la disposición atómica, los átomos de flúor rodean la estructura de la cadena principal de los átomos de carbono, y el enlace carbono-flúor es uno de los enlaces más fuertes, lo que hace que la estructura de los materiales de flúor sea estable. . Además, los materiales de flúor son materiales no metálicos, que tienen las ventajas de autolubricación, resistencia a ácidos y álcalis y resistencia a varios solventes orgánicos que los materiales metálicos no tienen.

Tabla 1 Comparación de rendimiento de PTFE, FEP y PCTFE

Densidad (g/cm3): PTFE 2.1-2.2, FEP 2.13-2.17, PCTFE 2.13

Relación de contracción (%): PTFE 1-5, FEP 2-5, PCTFE 1.5-2

Dureza: PTFE 58, FEP 25, PCTFE 20

Resistencia a la tracción (MPa): PTFE 14-45, FEP 20-22, PCTFE 32-40

Punto de fusión (℃): PTFE 260, FEP 265, PCTFE 218

Coeficiente de dilatación (10-5k-1): PTFE 10-12, FEP 8-10, PCTFE 4,5-7

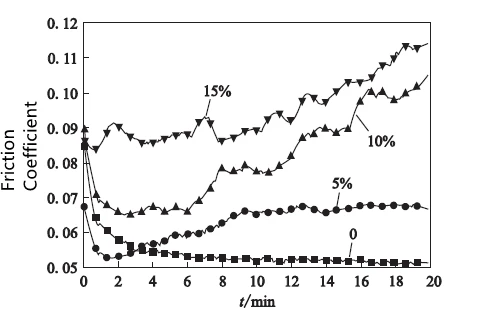

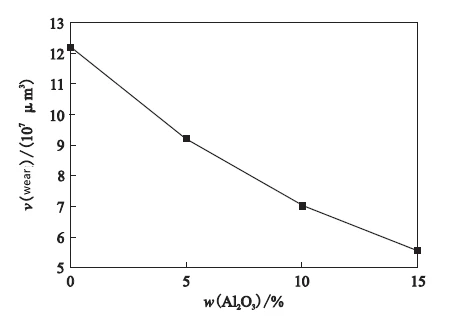

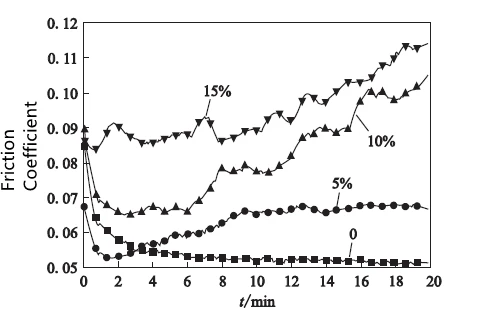

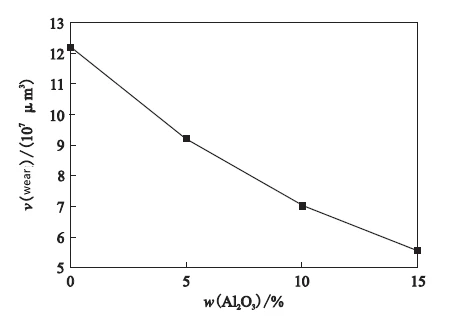

Algunos académicos han mejorado la resistencia al desgaste, la estabilidad térmica y otras propiedades de los materiales de flúor a través de la tecnología de modificación para ampliar su rango de aplicación. Sasikala et al. usó Mg2SiO4 como relleno para preparar compuestos de Mg2SiO4-PTFE. A través de experimentos, se descubrió que Mg2SiO4 podía mejorar efectivamente la dureza y la conductividad térmica de los materiales y reducir la porosidad del PTFE. Jiang Bo investigó la influencia de la fibra de vidrio, la haloisita, el disulfuro de molibdeno y el polvo de talco sobre el PTFE en diferentes proporciones. Los resultados mostraron que el material de relleno podría mejorar efectivamente la fricción y el desgaste, la expansión térmica y las propiedades mecánicas del material, y en comparación con el sistema bidimensional, el alargamiento a la rotura, la resistencia a la tracción y la resistencia a la flexión del sistema tridimensional fueron aumentó en un 40,0%, 2,3% y 7,1%, respectivamente, con una clara mejora en el desempeño. Yang Hao y otros investigaron la influencia del relleno de Al2O3 con diferente contenido en el rendimiento de fricción del PTFE. Los resultados mostraron que con el aumento del contenido de Al2O3, el coeficiente de fricción aumentó y la cantidad de desgaste disminuyó. El coeficiente de fricción y el volumen de desgaste de PTFE con diferente contenido de Al2O3 se muestran en la Figura 1 y la Figura 2, respectivamente.

Fig. 1 Distribución del coeficiente de fricción de PTFE con diferentes contenidos de Al2O3

Fig. 2 Distribución del volumen de desgaste de PTFE con diferentes contenidos de Al2O3

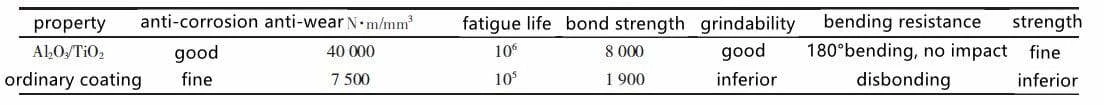

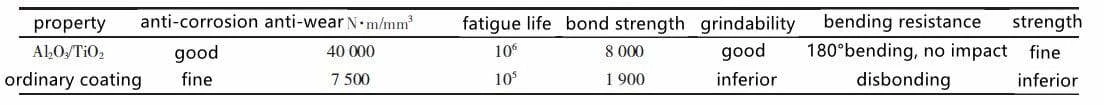

La pulverización también es una tecnología anticorrosión ampliamente utilizada en la tecnología de tratamiento de superficies, que se utiliza principalmente en condiciones de trabajo donde la corrosión no es grave, como la atmósfera, la salmuera, el agua de mar, etc. Wang resumió la aplicación de varios recubrimientos nanoestructurados en buques de guerra extranjeros, entre los cuales los recubrimientos nanoestructurados de Al2O3/TiO2 pueden mejorar significativamente la vida útil de las válvulas de émbolo principal, vástagos de válvulas, ejes finales y otras partes, y pueden ahorrar decenas de miles de millones de dólares en mantenimiento. costos cada año. La comparación de rendimiento entre el nanorrevestimiento de Al2O3/TiO2 y el revestimiento ordinario se muestra en la Tabla 2.

Tabla 2 Comparación de propiedades entre el nano-recubrimiento Al2O3/TiO2 y el recubrimiento ordinario

2. Válvula de temperatura baja y ultrabaja

Las válvulas de temperatura ultrabaja se utilizan principalmente para transportar medios criogénicos líquidos, como etileno, gas natural licuado (GNL), oxígeno líquido, nitrógeno líquido, hidrógeno líquido y productos de petróleo licuado. Estos medios son de baja temperatura (menos de 150 ℃), inflamables y explosivos, y la relación de expansión gas-líquido es de aproximadamente 600: 1. Por lo tanto, el diseño de las válvulas de temperatura ultrabaja es obviamente diferente al de las válvulas convencionales. Las válvulas de temperatura ultrabaja requieren materiales muy altos, y los materiales no calificados reducirán el rendimiento integral de la carcasa y provocarán fugas. Se requieren válvulas de temperatura ultrabaja para tener un buen rendimiento de sellado, y las válvulas deben tratarse criogénicamente para hacer que la estructura metalográfica de los materiales sea lo suficientemente estable para evitar la deformación por fractura frágil causada por la baja temperatura.

(1) material de válvula de baja temperatura

El material de la válvula criogénica de temperatura ultrabaja debe tener buena resistencia a bajas temperaturas, compatibilidad con conductividad térmica media y baja, buen rendimiento de soldadura, etc. El acero inoxidable austenítico es el material de válvula criogénica más utilizado en la actualidad debido a su excelente bajo -resistencia a la temperatura. Algunos académicos compararon los materiales de las válvulas y descubrieron que el acero inoxidable 316 es más adecuado para materiales de válvulas de baja temperatura que el acero inoxidable 304. La razón es que el acero inoxidable 316 contiene molibdeno, que puede controlar efectivamente la transformación de fase. Debido a que el acero inoxidable 304 no contiene molibdeno, una importante transformación de la fase martensítica provocará una gran tensión local y deformación de la válvula, por lo que es necesario llevar a cabo el tratamiento criogénico correspondiente y el costo relativo es mayor, por lo que es más razonable elegir Acero inoxidable 316. Sunqi fabricó carburos cementados AISI304, Ni40 y Ni60 mediante tecnología de superficie. Mediante el análisis de la energía de impacto, la fractura y la estructura intergranular, se demostró que los materiales tenían un buen desempeño a baja temperatura.

(2) tratamiento criogénico

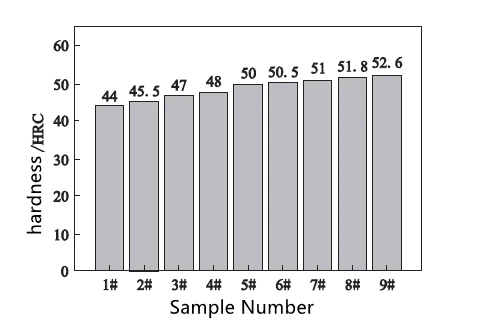

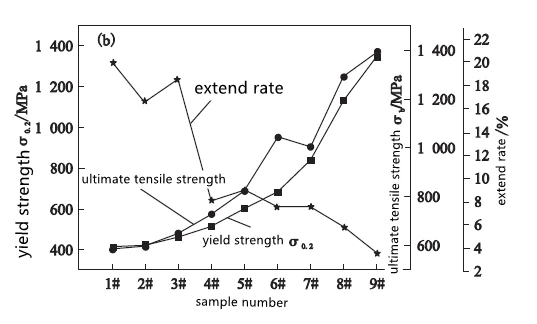

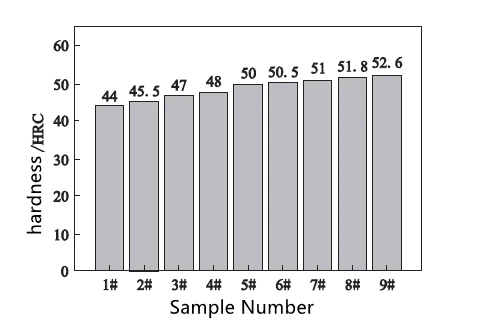

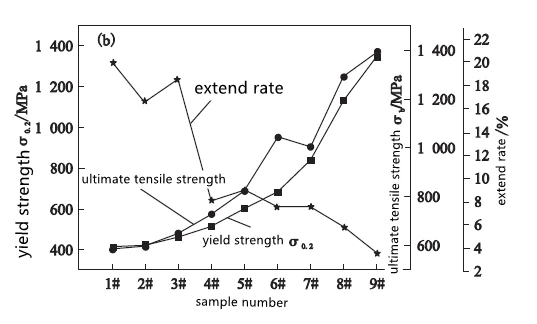

La austenita sufrirá una transformación martensítica en un entorno de temperatura ultrabaja, lo que conducirá a la expansión del volumen, cambios de forma y tamaño, lo que no favorece la resistencia de la válvula ni el rendimiento del sellado. Incluso el acero inoxidable 316 sin transformación martensítica se deformará debido al estrés térmico causado por la contracción en frío desigual. En el proceso de mecanizado real, el acero inoxidable austenítico se someterá a un tratamiento criogénico dos veces para garantizar la transformación completa de la martensita y minimizar la deformación de la válvula en condiciones de temperatura baja y ultrabaja. Zhou Weiwei usó un software de computadora para simular el tratamiento criogénico, combinado con el experimento, corrigió el coeficiente de transferencia de calor, señaló los puntos clave del tratamiento criogénico del acero inoxidable austenítico y resumió la ley de cambio del rendimiento del acero inoxidable austenítico a través de diferentes tiempos de tratamiento criogénico y veces. Liu Xiao y otros estudiaron el tratamiento criogénico del acero de aleación 25 y descubrieron que con la extensión del tiempo criogénico y los tiempos criogénicos, todas las estructuras de austenita se transformaron en estructuras de martensita, y la dureza y la resistencia aumentaron a 52,6 HRC y 1 345 MPa, respectivamente. La deformación y el coeficiente de expansión lineal disminuyeron, y el rendimiento a baja temperatura se mantuvo estable. La distribución de dureza, elongación y límite elástico de las muestras bajo diferentes tratamientos criogénicos se muestran en las Figuras 3 y 4.

Fig. 3 Distribución de dureza de muestras bajo diferentes tratamientos criogénicos

Fig. 4 Distribución del alargamiento y límite elástico de las muestras bajo diferentes tratamientos criogénicos

3. Válvula de alta temperatura y alta presión

Con el rápido desarrollo de la energía térmica, la industria petroquímica, la energía nuclear, la industria aeroespacial y otros campos, la aplicación de válvulas de alta temperatura y alta presión se ha vuelto cada vez más extensa, pero también hay muchos problemas.

(1) La operación a largo plazo a alta temperatura, alta presión y condiciones de trabajo alternas conducen a la fluencia de la válvula, fatiga térmica y deformación plástica, lo que conduce a la falla de las piezas móviles de la válvula y la estructura de sellado.

(2) El estrés térmico transitorio puede exceder el límite máximo del diseño de estado estable, lo que resulta en una fuerza de válvula insuficiente.

(3) Bajo las condiciones de trabajo de diferencia de alta temperatura y diferencia de alta presión, el medio líquido se gasificará y generará burbujas. Cuando las burbujas estallan, generarán un golpe de ariete, lo que generará una gran presión y cavitación, acompañadas de una fuerte vibración y ruido, lo que hará que disminuya el rendimiento de la válvula y se acorte la vida útil. En vista de los problemas anteriores, los trabajadores nacionales y extranjeros han investigado y mejorado mucho.

3.1 Mejora de materiales y estructuras

Comenzando con el material de la válvula y el diseño de la estructura, mejore y perfeccione las partes móviles y la estructura de sellado de la válvula. Algunos académicos han realizado análisis de elementos finitos de válvulas a altas temperaturas y encontraron que la deformación de los componentes con altas temperaturas es mayor, mientras que la deformación de los componentes con bajas temperaturas puede despreciarse. WU et al. encontró en el análisis de estrés térmico que el núcleo de la válvula y el asiento de la válvula se deformarán mucho en condiciones de alta temperatura, lo que resultará en una holgura de ajuste insuficiente, lo que aumentará la fricción entre ellos y provocará que la válvula no funcione normalmente. Por lo tanto, en el entorno del medio de alta temperatura, la válvula es propensa a la expansión térmica, lo que conduce a cambios desiguales en los tamaños de varios componentes, lo que reduce la holgura de ajuste entre varios componentes de la válvula y conduce al desgaste, perno holguras, atascos, fugas y otros fenómenos de los componentes móviles. Al comienzo del diseño, se debe considerar completamente la expansión térmica de los materiales a altas temperaturas.

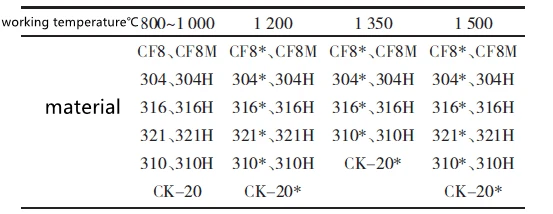

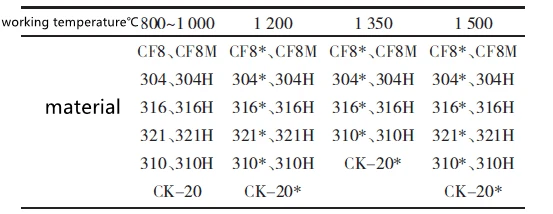

En primer lugar, deben seleccionarse materiales con un coeficiente de expansión pequeño y, en la medida de lo posible, deben seleccionarse materiales con coeficientes de expansión similares para todos los componentes de toda la válvula, a fin de garantizar que la deformación de cada componente tienda a ser la misma bajo condiciones de alta presión. condiciones de temperatura y evitar la deformación excesiva de los componentes individuales. En segundo lugar, se debe prestar atención a otras propiedades mecánicas de los materiales de la válvula, como la fluencia a alta temperatura, la dureza, la resistencia al impacto, etc., para hacer frente al desgaste a largo plazo y al impacto medio de la válvula en condiciones de trabajo a alta temperatura. y mejorar la confiabilidad y seguridad de la válvula. Algunos académicos han resumido los materiales que se pueden usar para válvulas de alta temperatura a diferentes temperaturas, como se muestra en la Tabla 3.

Nota: Cuando la temperatura de funcionamiento supera los 1 000 ℃, solo se utiliza cuando el contenido de carbono es ≥0,04 %.

Tabla 3 Materiales disponibles para válvulas de alta temperatura a diferentes temperaturas

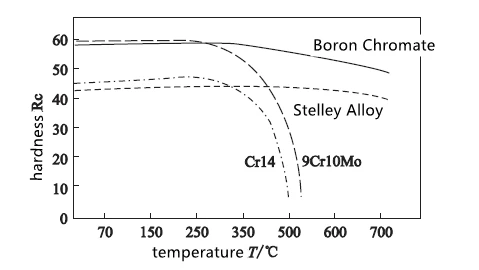

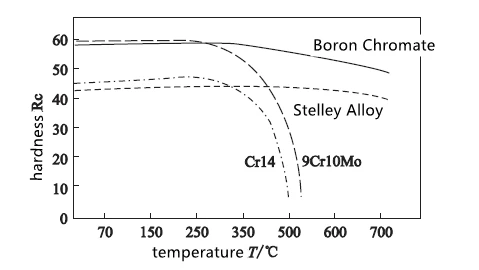

Para la estructura de sellado, se puede usar material de grafito en lugar de los materiales de sellado de goma tradicionales, como el empaque de grafito expandido (Figura 5) y el empaque de grafito reforzado, y la temperatura máxima de servicio puede alcanzar los 600 ℃. Debido a su textura suave, aún puede tener un buen efecto de sellado incluso si se deforma a altas temperaturas, y su rendimiento químico es estable. Se puede seleccionar una junta de grafito con un anillo de refuerzo interno de metal y un anillo de posicionamiento externo para mejorar la fuerza de bloqueo y la fuerza de sellado. El sello elástico se puede seleccionar y el resorte se puede usar para dar los ajustes de compensación correspondientes para garantizar el funcionamiento seguro de la válvula. La aleación de estelita y la aleación de boro y cromo se pueden seleccionar como la superficie de sellado de la válvula, y la regla de cambio de dureza con la temperatura se muestra en la Figura 6. A 500 ℃, la dureza de los materiales Cr14 y 9Cr10Mo cae bruscamente, mientras que la aleación de estelita y el boro La aleación de cromo aún mantiene una alta dureza a 700 ℃, lo que puede evitar de manera efectiva la falla de la válvula causada por la deformación plástica de la superficie de sellado.

Fig. 5 Empaquetadura de grafito expandido

3.2 Análisis de simulación de condiciones de trabajo

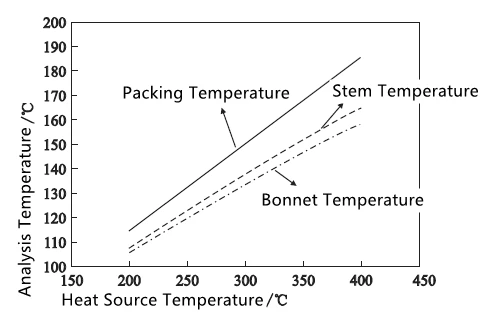

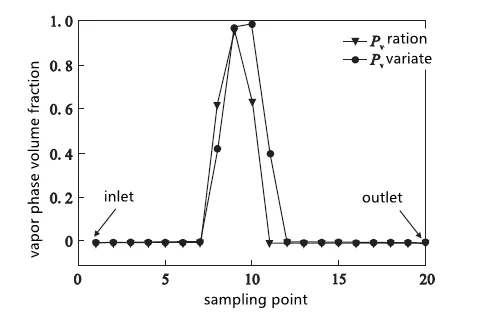

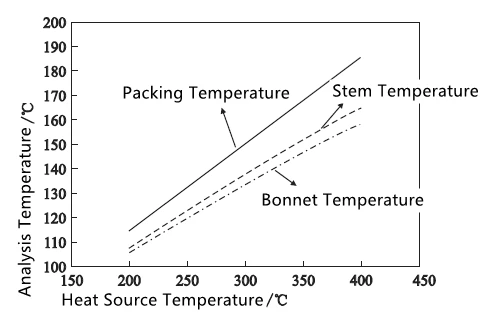

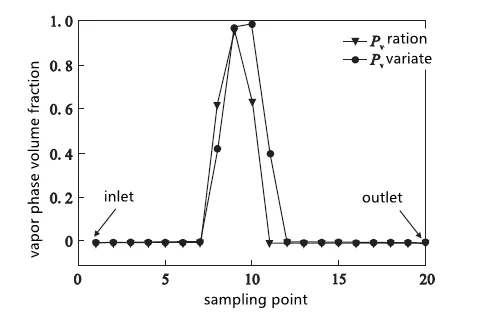

Con base en el software de análisis de elementos finitos, se analiza el acoplamiento del fluido, la temperatura y la estructura, y se analiza el estado de trabajo real de la válvula de reducción. El método de análisis de elementos finitos se divide principalmente en análisis de campo único y análisis de campo acoplado. El campo único solo considera el campo de temperatura para analizar la válvula. Cheng Weidao usó ANSYS para analizar el campo de temperatura de la válvula de globo de ángulo recto en condiciones de alta temperatura y alta presión, y obtuvo la distribución del campo de temperatura de las partes peligrosas de la válvula, y ajustó el material y el grosor de la pared de la válvula según a la posición térmica y valor máximo para mejorar la seguridad de la válvula. Las diferentes partes de la válvula reguladora eléctrica se analizan desde tres ángulos del campo de temperatura constante de Li Yujie, el campo de tensión térmica y el campo de deformación térmica. Los resultados muestran que el estrés térmico en el empaque es el más grande, seguido por el manguito guía de cobre. Se debe seleccionar el material de la cabeza del perno con mejores propiedades mecánicas, y se propone que la estructura del disipador de calor pueda reducir efectivamente la temperatura de la válvula. He Qingzhong y otros utilizaron el modelo de cavitación de Singhal y la ecuación de transferencia de masa para analizar la influencia de la termodinámica en la cavitación de la válvula de control. Se encontró que el proceso de despresurización de la válvula de control causaría una conversión de energía parcial y una absorción de calor latente de vaporización. Con el aumento de la temperatura media, el aumento de temperatura del área de cavitación de estrangulamiento es mayor y el rango de influencia de la cavitación aumenta, como se muestra en la Figura 8.

Fig. 6 Variación de la dureza de diferentes materiales con la temperatura

Fig. 7 Tendencia de cambio de temperatura de cada componente a diferentes temperaturas

Fig. 8 Fracción de volumen de vaporización bajo diferentes condiciones de presión

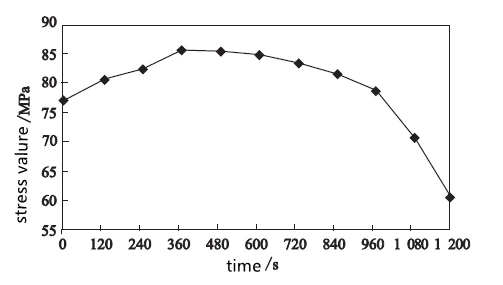

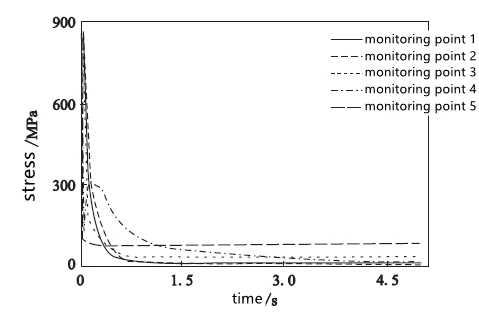

Aunque el campo de temperatura puede obtener la distribución de temperatura y la microdeformación de la válvula causada por el estrés térmico, solo analiza el factor único, ignorando la influencia de la estructura, el fluido y otros factores. En la actualidad, la mayor parte del análisis del campo de temperatura es un análisis térmico de estado estable, es decir, la distribución del campo de temperatura de la válvula solo se puede obtener manteniendo una temperatura fija, pero no se puede obtener el cambio de temperatura con el tiempo, por lo que Es imposible analizar cuantitativamente la distribución del campo de temperatura en estados especiales como la apertura y el cierre de la válvula y obtener la influencia de la tensión total real en la resistencia estructural de la válvula. El campo de acoplamiento implica un análisis de acoplamiento de dos campos sólido térmico y un análisis de acoplamiento de tres campos sólido térmico, es decir, después de obtener la distribución del campo de temperatura, se utiliza como carga límite para analizar el campo de tensión. Liu Jinliang usó Workbench para calcular la tensión de acoplamiento del campo de presión y el campo de temperatura, y determinar el grosor mínimo de la pared bajo la acción combinada de la tensión térmica y la tensión de compresión. Lin Peng analizó el campo de temperatura y el campo de tensión del cuerpo de la válvula de derivación de la turbina de vapor en sus condiciones de funcionamiento y de espera, en las que la tensión integral y el gradiente de temperatura del cuerpo de la válvula en la entrada de la válvula en condiciones de espera fueron los más grandes. La distribución del valor de la tensión integral con el tiempo en condiciones de funcionamiento se muestra en la Figura 9. La tensión integral del cuerpo de la válvula muestra un proceso de disminución, luego aumento y luego disminución hasta que se estabiliza, con una tensión máxima de 85,6 MPa. Li Shuxun utilizó el software Fluent y ANSYS para analizar la resistencia y la fatiga de la válvula bajo un choque térmico transitorio mediante el método de acoplamiento sólido-fluido térmico. Los resultados muestran que el choque térmico transitorio bajo presión tiene una gran influencia en el campo de temperatura, la resistencia estructural, la vida a fatiga y la sensibilidad del cuerpo de la válvula. La variación de la tensión de la válvula con el tiempo bajo choque térmico se muestra en la Figura 10.

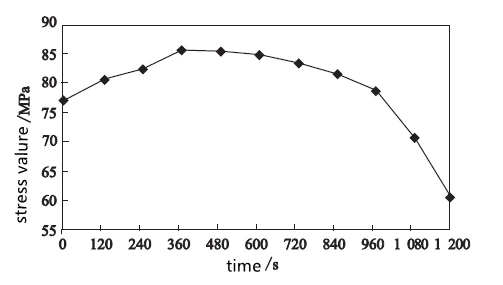

Fig. 9 Distribución de los valores de tensión integrales con el tiempo en condiciones de funcionamiento

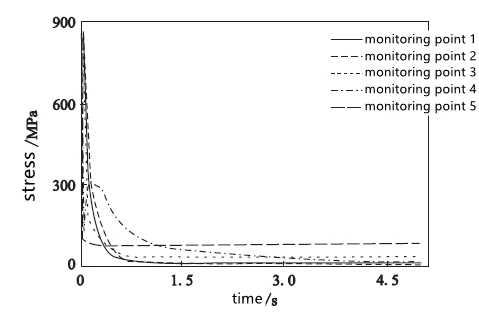

Fig. 10 Variación del esfuerzo de la válvula con el tiempo bajo choque térmico

En comparación con el análisis de campo único, el análisis de campo acoplado puede combinar la situación real, considerar muchos problemas, como el impacto de fluidos, el estrés térmico y la resistencia estructural, y analizar la vida útil y la resistencia a la fatiga de las válvulas con mayor precisión. Sin embargo, debido a la compleja superposición de campos compuestos, el problema de establecer condiciones de contorno y una gran cantidad de cálculos, es fácil no tener una solución. Sin embargo, todavía es innegable que el acoplamiento térmico-fluido-sólido ha promovido en gran medida el diseño y la aplicación de válvulas de alta temperatura y alta presión.

Conclusión

Este documento presenta los problemas existentes y las dificultades técnicas de las válvulas especiales en China, resume el progreso de la investigación de las válvulas de gama alta y presenta la dirección de mejora para el diseño y la investigación de válvulas.

(1) En la actualidad, aún quedan más investigaciones en el análisis de campo de temperatura de estado estable, y se debe llevar a cabo un análisis de campo de temperatura transitorio, combinado con una estructura fluida, sólida y otros aspectos, se debe llevar a cabo el acoplamiento térmico-fluido-sólido. y se debe llevar a cabo un análisis integral y un diseño de la válvula.

(2) Sobre la base de considerar el estrés térmico, el fluido y la resistencia, se deben introducir los factores de referencia de fatiga y vida útil, pero actualmente hay poca investigación sobre este aspecto.

(3) Aunque el fluido y la temperatura tienen una mayor influencia en la resistencia estructural, el acoplamiento térmico-sólido y el acoplamiento térmico-líquido-sólido todavía pertenecen al rango de acoplamiento unidireccional, y la investigación en el campo del acoplamiento bidireccional debe fortalecerse aún más.

Problemas e Investigación de Válvulas Especiales

1. Válvula de medio corrosivo

Algunos datos muestran que la pérdida económica causada por el reemplazo de válvulas debido a la corrosión en los Estados Unidos en un año determinado es de aproximadamente 120 millones de dólares estadounidenses, y la pérdida causada por la corrosión por ácido bórico es de aproximadamente 93 millones de dólares estadounidenses. Se puede ver que la corrosión de las válvulas es muy dañina para la vida útil y el rendimiento de seguridad de las válvulas. La corrosión de válvulas incluye principalmente corrosión electroquímica, corrosión por picaduras, corrosión por tensión, fragilización por hidrógeno, etc., entre las cuales la corrosión electroquímica representa una gran proporción. Muchos medios son corrosivos, incluso si el mismo medio, bajo diferentes temperaturas, concentraciones y presiones, tiene diferentes índices y grados de corrosión en las válvulas. Li Shulin mencionó que la corrosión por sulfuro de hidrógeno, corrosión por dióxido de carbono y corrosión por iones de cloruro son los tres tipos principales de corrosión que enfrentan los equipos de producción de petróleo bajo el agua. Además, para satisfacer las necesidades de eliminación de cera y prevención de incrustaciones, la corrosión compleja causada por la adición de varios reactivos químicos y la superposición de varios factores es la razón principal de la falla de las válvulas subacuáticas. En vista de los tipos de corrosión anteriores, muchos académicos han investigado mucho sobre la prevención de la corrosión de válvulas.

(1) Seleccionar materiales de válvula adecuados de acuerdo con las condiciones de servicio, como acidez, concentración y corrosividad del medio. Por ejemplo, las válvulas de acero al carbono básicamente no se corroerán con ácido sulfúrico concentrado, pero cuando la concentración de ácido sulfúrico es inferior al 50%, la tasa de corrosión del acero al carbono no será rápida. El acero inoxidable tiene buena resistencia a la corrosión, pero se producirá una corrosión grave en ácido nítrico concentrado con más del 96%.

(2) Mejorar y optimizar las partes corrosivas de la válvula. Partiendo del diseño, se optimizan las partes de la válvula que son fáciles de corroer, como por ejemplo, no utilizar en la medida de lo posible la conexión roscada, evitar la estructura cóncava, colocar orificios de drenaje en la medida de lo posible, etc., para evitar la corrosión. causado por la falta de flujo del medio.

(3) Tecnología de tratamiento de superficies de válvulas. En vista del alto costo y el difícil procesamiento de materiales con buena resistencia a la corrosión, la tecnología de tratamiento de superficies es uno de los métodos más utilizados en la actualidad, es decir, colocar una capa de material resistente a la corrosión en la superficie interna de la válvula para evitar contacto directo entre el metal de la válvula y el medio, evitando así la corrosión y mejorando la resistencia a la corrosión de la válvula. El material de flúor es un excelente material resistente a la corrosión. En la actualidad, el politetrafluoroetileno (PTFE), el politetrafluoroetileno (FEP) y el politricloroetileno (PCTFE) son los materiales más utilizados. Las características físicas específicas se muestran en la Tabla 1. Desde el punto de vista de la disposición atómica, los átomos de flúor rodean la estructura de la cadena principal de los átomos de carbono, y el enlace carbono-flúor es uno de los enlaces más fuertes, lo que hace que la estructura de los materiales de flúor sea estable. . Además, los materiales de flúor son materiales no metálicos, que tienen las ventajas de autolubricación, resistencia a ácidos y álcalis y resistencia a varios solventes orgánicos que los materiales metálicos no tienen.

Tabla 1 Comparación de rendimiento de PTFE, FEP y PCTFE

Densidad (g/cm3): PTFE 2.1-2.2, FEP 2.13-2.17, PCTFE 2.13

Relación de contracción (%): PTFE 1-5, FEP 2-5, PCTFE 1.5-2

Dureza: PTFE 58, FEP 25, PCTFE 20

Resistencia a la tracción (MPa): PTFE 14-45, FEP 20-22, PCTFE 32-40

Punto de fusión (℃): PTFE 260, FEP 265, PCTFE 218

Coeficiente de dilatación (10-5k-1): PTFE 10-12, FEP 8-10, PCTFE 4,5-7

Algunos académicos han mejorado la resistencia al desgaste, la estabilidad térmica y otras propiedades de los materiales de flúor a través de la tecnología de modificación para ampliar su rango de aplicación. Sasikala et al. usó Mg2SiO4 como relleno para preparar compuestos de Mg2SiO4-PTFE. A través de experimentos, se descubrió que Mg2SiO4 podía mejorar efectivamente la dureza y la conductividad térmica de los materiales y reducir la porosidad del PTFE. Jiang Bo investigó la influencia de la fibra de vidrio, la haloisita, el disulfuro de molibdeno y el polvo de talco sobre el PTFE en diferentes proporciones. Los resultados mostraron que el material de relleno podría mejorar efectivamente la fricción y el desgaste, la expansión térmica y las propiedades mecánicas del material, y en comparación con el sistema bidimensional, el alargamiento a la rotura, la resistencia a la tracción y la resistencia a la flexión del sistema tridimensional fueron aumentó en un 40,0%, 2,3% y 7,1%, respectivamente, con una clara mejora en el desempeño. Yang Hao y otros investigaron la influencia del relleno de Al2O3 con diferente contenido en el rendimiento de fricción del PTFE. Los resultados mostraron que con el aumento del contenido de Al2O3, el coeficiente de fricción aumentó y la cantidad de desgaste disminuyó. El coeficiente de fricción y el volumen de desgaste de PTFE con diferente contenido de Al2O3 se muestran en la Figura 1 y la Figura 2, respectivamente.

Fig. 1 Distribución del coeficiente de fricción de PTFE con diferentes contenidos de Al2O3

Fig. 2 Distribución del volumen de desgaste de PTFE con diferentes contenidos de Al2O3

La pulverización también es una tecnología anticorrosión ampliamente utilizada en la tecnología de tratamiento de superficies, que se utiliza principalmente en condiciones de trabajo donde la corrosión no es grave, como la atmósfera, la salmuera, el agua de mar, etc. Wang resumió la aplicación de varios recubrimientos nanoestructurados en buques de guerra extranjeros, entre los cuales los recubrimientos nanoestructurados de Al2O3/TiO2 pueden mejorar significativamente la vida útil de las válvulas de émbolo principal, vástagos de válvulas, ejes finales y otras partes, y pueden ahorrar decenas de miles de millones de dólares en mantenimiento. costos cada año. La comparación de rendimiento entre el nanorrevestimiento de Al2O3/TiO2 y el revestimiento ordinario se muestra en la Tabla 2.

Tabla 2 Comparación de propiedades entre el nano-recubrimiento Al2O3/TiO2 y el recubrimiento ordinario

2. Válvula de temperatura baja y ultrabaja

Las válvulas de temperatura ultrabaja se utilizan principalmente para transportar medios criogénicos líquidos, como etileno, gas natural licuado (GNL), oxígeno líquido, nitrógeno líquido, hidrógeno líquido y productos de petróleo licuado. Estos medios son de baja temperatura (menos de 150 ℃), inflamables y explosivos, y la relación de expansión gas-líquido es de aproximadamente 600: 1. Por lo tanto, el diseño de las válvulas de temperatura ultrabaja es obviamente diferente al de las válvulas convencionales. Las válvulas de temperatura ultrabaja requieren materiales muy altos, y los materiales no calificados reducirán el rendimiento integral de la carcasa y provocarán fugas. Se requieren válvulas de temperatura ultrabaja para tener un buen rendimiento de sellado, y las válvulas deben tratarse criogénicamente para hacer que la estructura metalográfica de los materiales sea lo suficientemente estable para evitar la deformación por fractura frágil causada por la baja temperatura.

(1) material de válvula de baja temperatura

El material de la válvula criogénica de temperatura ultrabaja debe tener buena resistencia a bajas temperaturas, compatibilidad con conductividad térmica media y baja, buen rendimiento de soldadura, etc. El acero inoxidable austenítico es el material de válvula criogénica más utilizado en la actualidad debido a su excelente bajo -resistencia a la temperatura. Algunos académicos compararon los materiales de las válvulas y descubrieron que el acero inoxidable 316 es más adecuado para materiales de válvulas de baja temperatura que el acero inoxidable 304. La razón es que el acero inoxidable 316 contiene molibdeno, que puede controlar efectivamente la transformación de fase. Debido a que el acero inoxidable 304 no contiene molibdeno, una importante transformación de la fase martensítica provocará una gran tensión local y deformación de la válvula, por lo que es necesario llevar a cabo el tratamiento criogénico correspondiente y el costo relativo es mayor, por lo que es más razonable elegir Acero inoxidable 316. Sunqi fabricó carburos cementados AISI304, Ni40 y Ni60 mediante tecnología de superficie. Mediante el análisis de la energía de impacto, la fractura y la estructura intergranular, se demostró que los materiales tenían un buen desempeño a baja temperatura.

(2) tratamiento criogénico

La austenita sufrirá una transformación martensítica en un entorno de temperatura ultrabaja, lo que conducirá a la expansión del volumen, cambios de forma y tamaño, lo que no favorece la resistencia de la válvula ni el rendimiento del sellado. Incluso el acero inoxidable 316 sin transformación martensítica se deformará debido al estrés térmico causado por la contracción en frío desigual. En el proceso de mecanizado real, el acero inoxidable austenítico se someterá a un tratamiento criogénico dos veces para garantizar la transformación completa de la martensita y minimizar la deformación de la válvula en condiciones de temperatura baja y ultrabaja. Zhou Weiwei usó un software de computadora para simular el tratamiento criogénico, combinado con el experimento, corrigió el coeficiente de transferencia de calor, señaló los puntos clave del tratamiento criogénico del acero inoxidable austenítico y resumió la ley de cambio del rendimiento del acero inoxidable austenítico a través de diferentes tiempos de tratamiento criogénico y veces. Liu Xiao y otros estudiaron el tratamiento criogénico del acero de aleación 25 y descubrieron que con la extensión del tiempo criogénico y los tiempos criogénicos, todas las estructuras de austenita se transformaron en estructuras de martensita, y la dureza y la resistencia aumentaron a 52,6 HRC y 1 345 MPa, respectivamente. La deformación y el coeficiente de expansión lineal disminuyeron, y el rendimiento a baja temperatura se mantuvo estable. La distribución de dureza, elongación y límite elástico de las muestras bajo diferentes tratamientos criogénicos se muestran en las Figuras 3 y 4.

Fig. 3 Distribución de dureza de muestras bajo diferentes tratamientos criogénicos

Fig. 4 Distribución del alargamiento y límite elástico de las muestras bajo diferentes tratamientos criogénicos

3. Válvula de alta temperatura y alta presión

Con el rápido desarrollo de la energía térmica, la industria petroquímica, la energía nuclear, la industria aeroespacial y otros campos, la aplicación de válvulas de alta temperatura y alta presión se ha vuelto cada vez más extensa, pero también hay muchos problemas.

(1) La operación a largo plazo a alta temperatura, alta presión y condiciones de trabajo alternas conducen a la fluencia de la válvula, fatiga térmica y deformación plástica, lo que conduce a la falla de las piezas móviles de la válvula y la estructura de sellado.

(2) El estrés térmico transitorio puede exceder el límite máximo del diseño de estado estable, lo que resulta en una fuerza de válvula insuficiente.

(3) Bajo las condiciones de trabajo de diferencia de alta temperatura y diferencia de alta presión, el medio líquido se gasificará y generará burbujas. Cuando las burbujas estallan, generarán un golpe de ariete, lo que generará una gran presión y cavitación, acompañadas de una fuerte vibración y ruido, lo que hará que disminuya el rendimiento de la válvula y se acorte la vida útil. En vista de los problemas anteriores, los trabajadores nacionales y extranjeros han investigado y mejorado mucho.

3.1 Mejora de materiales y estructuras

Comenzando con el material de la válvula y el diseño de la estructura, mejore y perfeccione las partes móviles y la estructura de sellado de la válvula. Algunos académicos han realizado análisis de elementos finitos de válvulas a altas temperaturas y encontraron que la deformación de los componentes con altas temperaturas es mayor, mientras que la deformación de los componentes con bajas temperaturas puede despreciarse. WU et al. encontró en el análisis de estrés térmico que el núcleo de la válvula y el asiento de la válvula se deformarán mucho en condiciones de alta temperatura, lo que resultará en una holgura de ajuste insuficiente, lo que aumentará la fricción entre ellos y provocará que la válvula no funcione normalmente. Por lo tanto, en el entorno del medio de alta temperatura, la válvula es propensa a la expansión térmica, lo que conduce a cambios desiguales en los tamaños de varios componentes, lo que reduce la holgura de ajuste entre varios componentes de la válvula y conduce al desgaste, perno holguras, atascos, fugas y otros fenómenos de los componentes móviles. Al comienzo del diseño, se debe considerar completamente la expansión térmica de los materiales a altas temperaturas.

En primer lugar, deben seleccionarse materiales con un coeficiente de expansión pequeño y, en la medida de lo posible, deben seleccionarse materiales con coeficientes de expansión similares para todos los componentes de toda la válvula, a fin de garantizar que la deformación de cada componente tienda a ser la misma bajo condiciones de alta presión. condiciones de temperatura y evitar la deformación excesiva de los componentes individuales. En segundo lugar, se debe prestar atención a otras propiedades mecánicas de los materiales de la válvula, como la fluencia a alta temperatura, la dureza, la resistencia al impacto, etc., para hacer frente al desgaste a largo plazo y al impacto medio de la válvula en condiciones de trabajo a alta temperatura. y mejorar la confiabilidad y seguridad de la válvula. Algunos académicos han resumido los materiales que se pueden usar para válvulas de alta temperatura a diferentes temperaturas, como se muestra en la Tabla 3.

Nota: Cuando la temperatura de funcionamiento supera los 1 000 ℃, solo se utiliza cuando el contenido de carbono es ≥0,04 %.

Tabla 3 Materiales disponibles para válvulas de alta temperatura a diferentes temperaturas

Para la estructura de sellado, se puede usar material de grafito en lugar de los materiales de sellado de goma tradicionales, como el empaque de grafito expandido (Figura 5) y el empaque de grafito reforzado, y la temperatura máxima de servicio puede alcanzar los 600 ℃. Debido a su textura suave, aún puede tener un buen efecto de sellado incluso si se deforma a altas temperaturas, y su rendimiento químico es estable. Se puede seleccionar una junta de grafito con un anillo de refuerzo interno de metal y un anillo de posicionamiento externo para mejorar la fuerza de bloqueo y la fuerza de sellado. El sello elástico se puede seleccionar y el resorte se puede usar para dar los ajustes de compensación correspondientes para garantizar el funcionamiento seguro de la válvula. La aleación de estelita y la aleación de boro y cromo se pueden seleccionar como la superficie de sellado de la válvula, y la regla de cambio de dureza con la temperatura se muestra en la Figura 6. A 500 ℃, la dureza de los materiales Cr14 y 9Cr10Mo cae bruscamente, mientras que la aleación de estelita y el boro La aleación de cromo aún mantiene una alta dureza a 700 ℃, lo que puede evitar de manera efectiva la falla de la válvula causada por la deformación plástica de la superficie de sellado.

Fig. 5 Empaquetadura de grafito expandido

3.2 Análisis de simulación de condiciones de trabajo

Con base en el software de análisis de elementos finitos, se analiza el acoplamiento del fluido, la temperatura y la estructura, y se analiza el estado de trabajo real de la válvula de reducción. El método de análisis de elementos finitos se divide principalmente en análisis de campo único y análisis de campo acoplado. El campo único solo considera el campo de temperatura para analizar la válvula. Cheng Weidao usó ANSYS para analizar el campo de temperatura de la válvula de globo de ángulo recto en condiciones de alta temperatura y alta presión, y obtuvo la distribución del campo de temperatura de las partes peligrosas de la válvula, y ajustó el material y el grosor de la pared de la válvula según a la posición térmica y valor máximo para mejorar la seguridad de la válvula. Las diferentes partes de la válvula reguladora eléctrica se analizan desde tres ángulos del campo de temperatura constante de Li Yujie, el campo de tensión térmica y el campo de deformación térmica. Los resultados muestran que el estrés térmico en el empaque es el más grande, seguido por el manguito guía de cobre. Se debe seleccionar el material de la cabeza del perno con mejores propiedades mecánicas, y se propone que la estructura del disipador de calor pueda reducir efectivamente la temperatura de la válvula. He Qingzhong y otros utilizaron el modelo de cavitación de Singhal y la ecuación de transferencia de masa para analizar la influencia de la termodinámica en la cavitación de la válvula de control. Se encontró que el proceso de despresurización de la válvula de control causaría una conversión de energía parcial y una absorción de calor latente de vaporización. Con el aumento de la temperatura media, el aumento de temperatura del área de cavitación de estrangulamiento es mayor y el rango de influencia de la cavitación aumenta, como se muestra en la Figura 8.

Fig. 6 Variación de la dureza de diferentes materiales con la temperatura

Fig. 7 Tendencia de cambio de temperatura de cada componente a diferentes temperaturas

Fig. 8 Fracción de volumen de vaporización bajo diferentes condiciones de presión

Aunque el campo de temperatura puede obtener la distribución de temperatura y la microdeformación de la válvula causada por el estrés térmico, solo analiza el factor único, ignorando la influencia de la estructura, el fluido y otros factores. En la actualidad, la mayor parte del análisis del campo de temperatura es un análisis térmico de estado estable, es decir, la distribución del campo de temperatura de la válvula solo se puede obtener manteniendo una temperatura fija, pero no se puede obtener el cambio de temperatura con el tiempo, por lo que Es imposible analizar cuantitativamente la distribución del campo de temperatura en estados especiales como la apertura y el cierre de la válvula y obtener la influencia de la tensión total real en la resistencia estructural de la válvula. El campo de acoplamiento implica un análisis de acoplamiento de dos campos sólido térmico y un análisis de acoplamiento de tres campos sólido térmico, es decir, después de obtener la distribución del campo de temperatura, se utiliza como carga límite para analizar el campo de tensión. Liu Jinliang usó Workbench para calcular la tensión de acoplamiento del campo de presión y el campo de temperatura, y determinar el grosor mínimo de la pared bajo la acción combinada de la tensión térmica y la tensión de compresión. Lin Peng analizó el campo de temperatura y el campo de tensión del cuerpo de la válvula de derivación de la turbina de vapor en sus condiciones de funcionamiento y de espera, en las que la tensión integral y el gradiente de temperatura del cuerpo de la válvula en la entrada de la válvula en condiciones de espera fueron los más grandes. La distribución del valor de la tensión integral con el tiempo en condiciones de funcionamiento se muestra en la Figura 9. La tensión integral del cuerpo de la válvula muestra un proceso de disminución, luego aumento y luego disminución hasta que se estabiliza, con una tensión máxima de 85,6 MPa. Li Shuxun utilizó el software Fluent y ANSYS para analizar la resistencia y la fatiga de la válvula bajo un choque térmico transitorio mediante el método de acoplamiento sólido-fluido térmico. Los resultados muestran que el choque térmico transitorio bajo presión tiene una gran influencia en el campo de temperatura, la resistencia estructural, la vida a fatiga y la sensibilidad del cuerpo de la válvula. La variación de la tensión de la válvula con el tiempo bajo choque térmico se muestra en la Figura 10.

Fig. 9 Distribución de los valores de tensión integrales con el tiempo en condiciones de funcionamiento

Fig. 10 Variación del esfuerzo de la válvula con el tiempo bajo choque térmico

En comparación con el análisis de campo único, el análisis de campo acoplado puede combinar la situación real, considerar muchos problemas, como el impacto de fluidos, el estrés térmico y la resistencia estructural, y analizar la vida útil y la resistencia a la fatiga de las válvulas con mayor precisión. Sin embargo, debido a la compleja superposición de campos compuestos, el problema de establecer condiciones de contorno y una gran cantidad de cálculos, es fácil no tener una solución. Sin embargo, todavía es innegable que el acoplamiento térmico-fluido-sólido ha promovido en gran medida el diseño y la aplicación de válvulas de alta temperatura y alta presión.

Conclusión

Este documento presenta los problemas existentes y las dificultades técnicas de las válvulas especiales en China, resume el progreso de la investigación de las válvulas de gama alta y presenta la dirección de mejora para el diseño y la investigación de válvulas.

(1) En la actualidad, aún quedan más investigaciones en el análisis de campo de temperatura de estado estable, y se debe llevar a cabo un análisis de campo de temperatura transitorio, combinado con una estructura fluida, sólida y otros aspectos, se debe llevar a cabo el acoplamiento térmico-fluido-sólido. y se debe llevar a cabo un análisis integral y un diseño de la válvula.

(2) Sobre la base de considerar el estrés térmico, el fluido y la resistencia, se deben introducir los factores de referencia de fatiga y vida útil, pero actualmente hay poca investigación sobre este aspecto.

(3) Aunque el fluido y la temperatura tienen una mayor influencia en la resistencia estructural, el acoplamiento térmico-sólido y el acoplamiento térmico-líquido-sólido todavía pertenecen al rango de acoplamiento unidireccional, y la investigación en el campo del acoplamiento bidireccional debe fortalecerse aún más.

Anterior: Intelligentización de Válvulas Eléctricas

Siguiente: Formas, distancia final y trayectoria de flujo de las válvulas reguladoras